Geschrieben von Robin

Leitender Ingenieur, Doaho Test (DHT®)

Während Sie durch kurze Videos auf Ihrem Telefon scrollen, könnte das Gerät stillschweigend subtile ‚thermische Schocks‘ ertragen. Von glühend heißen Fahrzeuginnenräumen bis zu klimatisierten Büros, von eisigen nordischen Regionen bis zu heißen Küstenumgebungen – elektronische Geräte müssen drastische Temperaturschwankungen aushalten. Was Sie möglicherweise nicht wissen, ist, dass hinter jedem Gerät, das solche Bedingungen überlebt, ein extremer Test steht, bekannt als die thermische Schockkammer. Dieser Artikel verzichtet auf Theorie und beschreibt stattdessen direkt, wie dieses unscheinbare, aber entscheidende Gerät eine wichtige Rolle bei der Produktzuverlässigkeit spielt.

Wer benötigt thermische Schocktests? Jedes Segment der Elektronik verlässt sich darauf.

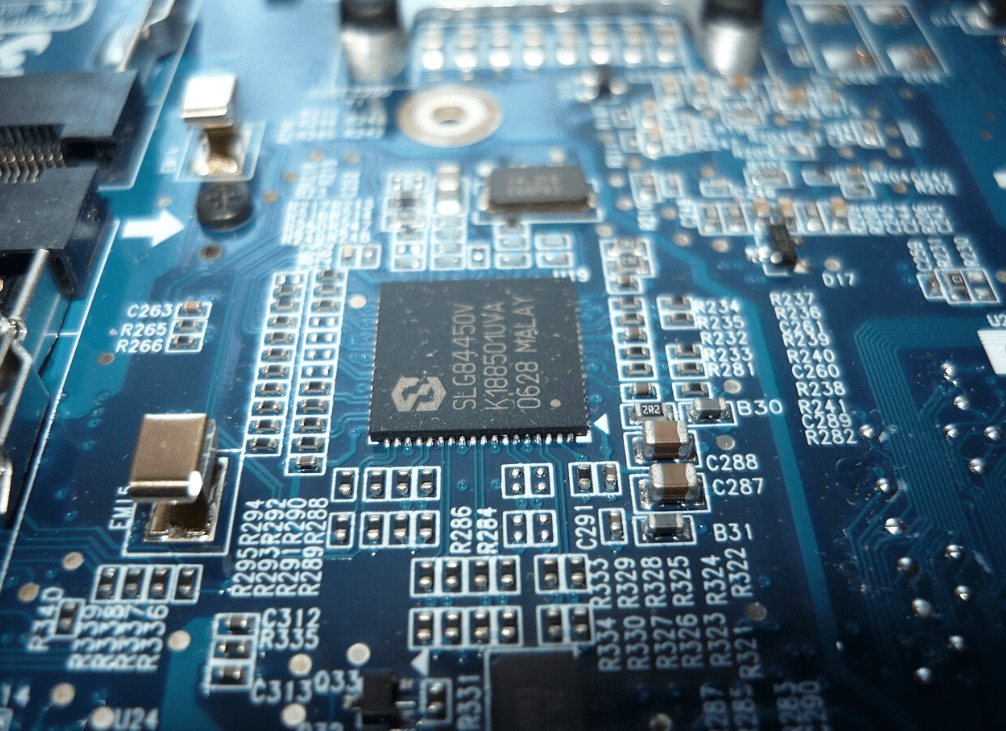

Temparaturschäden werden oft unterschätzt. Komponenten, die harmlos erscheinen – Lötstellen auf Leiterplatten, Chip-Verpackungen, Kabelverbindungen und Gehäusedichtungen – können unter raschen Temperaturänderungen zu Schwachstellen werden.

A Temperaturschockkammer ermöglicht es Produkten, reale Extreme in einem kontrollierten Laborumfeld zu ertragen, wodurch eine frühzeitige Erkennung und Verstärkung von Schwachstellen möglich ist. In der gesamten Verbraucherelektronik, Kraftfahrzeugelektronik, 5G-Geräten, Militärhardware und medizinischen Instrumenten sind thermische Schockkammern zu unverzichtbaren Werkzeugen in der Produktvalidierung geworden. In nur wenigen Sekunden können diese Kammern von hoher zu niedriger Temperatur wechseln (oder umgekehrt) und simulieren eine ‚thermische Hölle‘-Umgebung, um beschleunigte Alterungstests zu liefern.

Was passiert in einem thermischen Schockkammmer? Simulation hinter den Kulissen.

Wenn Sie denken, dass ein thermischer Schocktest nur ‚aufheizen -> abkühlen -> wiederholen‘ bedeutet, dann denken Sie noch einmal nach. Eine professionelle thermische Schockkammer bietet typischerweise:

-

Drei-Kammer-Design (Heißzone – Kaltzone – Testzone): Proben wechseln zwischen Temperaturzonen, um einen sofortigen thermischen Schock zu replizieren.

-

Programmierbare thermische Profile: Kann Umgebungen von -70 °C bis +180 °C handhaben, um alles von extremer Kälte bis sengender Hitze zu simulieren.

-

Schnelle Transferzeit: Temperaturänderungen werden in etwa 5 Sekunden erreicht, um echten thermischen Stress sicherzustellen.

-

Präzise Verweilsteuerung: Hilft bei der Identifizierung von Materialien oder Designs mit verzögerten thermischen Reaktionsproblemen.

-

Umfassende Datenerfassung: Zeichnet Temperaturprofile, Probenbedingungen und Alarme auf, um Analyse und Rückverfolgbarkeit zu unterstützen.

Ein echtes Beispielszenario: Ein Hersteller von Industriesensoren testete eine neue Leiterplattenverpackungsmethode. Während des thermischen Schocktests traten wiederholt Mikro-Risse um die Lötverbindungen auf, was Ingenieure auf ein thermisches Ausdehnungsproblem zwischen dem Verpackungsmaterial und dem Lot brachte. Hätte man dieses Problem erst nach der Markteinführung bemerkt, wären die Folgen teuer gewesen.

Innovation im Bereich Elektronik vorantreiben: Jenseits des Temperaturzyklus

Heutige Elektronik wird nicht nur in klimatisierten Büros eingesetzt – sie wird in Wüsten, großen Höhen, Küstenregionen und sogar in Satelliten eingesetzt. Diese Realität stellt zwei große Anforderungen an die Produktentwicklung:

-

Hochwertiges Design Toleranz: Thermische Schocktests zeigen ‚tödliche Mängel‘ früh im Entwicklungszyklus.

-

Robuste Materialien und Verpackungen: Temperaturbedingte Ausdehnungsunterschiede zwischen Materialien können zu Ermüdung oder Lötstellenversagen führen.

Führende Unternehmen betrachten thermische Schockkammern inzwischen nicht mehr nur als Zuverlässigkeitsfilter, sondern als Werkzeuge zur Designvalidierung:

-

Verpackungszuverlässigkeitstests: Verwendung bei BGA-Chips, LED-Modulen, CMOS-Sensoren, um die Langlebigkeit von Lötstellen durch zyklischen thermischen Stress zu bewerten.

-

Anpassungstests für neue Materialien: Bewertung des Verhaltens von Materialien wie Nano-Keramik, flexiblen Substraten und Graphen-Wärmeleitfilmen bei schnellen Temperaturänderungen.

-

Systemebene validation: zum Beispiel Tests von 5G-Mikrobasisstationen, um sicherzustellen, dass die Leistung nach einem thermischen Schock stabil bleibt.

-

Ermüdungsversagensmodellierungseingaben: Bereitstellung von Daten für CAE-Simulationen zur Optimierung des Strukturdesigns.

Wie wählt man die richtige thermische Schockkammer für Ihre Bedürfnisse aus?

Die Auswahl einer thermischen Schockkammer ist nicht wie der Kauf von Büroausstattung – sie erfordert gründliche Überlegung. Professionelle Käufer bewerten typischerweise:

-

Temperatur-Stabilität der Zonen und Übergangsgeschwindigkeit: Schnellere Übergänge und größere Temperaturschwankungen bieten eine realistischere Stressprüfung.

-

Probengröße und -konfiguration Modulare Erweiterung: Die Kammergröße ist entscheidend, ob Sie kleine Komponenten oder komplette Systeme testen.

-

Intelligente Steuerungsfunktionen: Fernbedienungsbetrieb, Echtzeit-Daten-Uploads und automatische Fehlerbenachrichtigungen steigern die Effizienz.

-

Wartungsfreundlichkeit und Diagnosefähigkeit: Selbstdiagnosefunktionen und leicht austauschbare Verschleißteile sind unerlässlich.

-

Einhaltung von Normen: Besonders wichtig für militärische (MIL-STD), elektronische (JEDEC) oder exportorientierte Testanwendungen.

Idealerweise sollten Einkaufsentscheidungen Tester, Produkteigentümer und Qualitätsteams einbeziehen, um die Geräteauswahl mit dem Produktplan für die nächsten 3-5 Jahre in Einklang zu bringen.

Zusammenfassend: Wahre Zuverlässigkeit basiert auf Verifikation, nicht nur auf Design.

Jedes erfolgreiche elektronische Produkt steht auf der Grundlage unsichtbarer Prüfsysteme. Unter ihnen stellt der thermische Schocktest die strengste Umweltherausforderung dar. Ein Temperaturschockkammer ist nicht einfach ein Gerät; es ist ein Lackmustest für die Fehlerfreiheit eines Elektronikdesigns.

In einem Zeitalter, das schnellere, schlankere und stabilere Produkte verlangt, könnte die Verwendung einer leistungsstarken thermischen Schockkammer während der Designphase die wertvollste Investition sein, die Ihr Team tätigen kann. Wenn Sie vermeiden möchten, dass Ihr Produkt nach dem Markteintritt ‚von seiner Umgebung besiegt wird‘, beginnt hier die Zuverlässigkeit.

DHT® ist bestrebt, stabile, präzise und hochzuverlässige Umweltprüflösungen zu liefern, die Elektronikunternehmen helfen, einen Wettbewerbsvorteil zu erlangen. Wenn Sie an einer Partnerschaft mit einem vertrauenswürdigen Anbieter von thermischen Schockkammern interessiert sind, bitte kontaktieren Sie unser Ingenieurteam um maßgeschneiderte Testberatung und Auswahlhilfe zu erhalten.

Leute fragen auch

Was ist die Hauptfunktion einer thermischen Schockkammer und warum ist sie in der Elektronikindustrie unerlässlich?

Die Kernfunktion einer Thermoschockkammer besteht darin, extreme Temperaturschwankungen zu simulieren, um zu bewerten, wie gut ein Produkt plötzlichen thermischen Belastungen standhalten kann. In der Elektronikindustrie werden Ausfälle wie Lötstellenbruch, Materialermüdung oder Dichtungsversagen oft durch schnelle Temperaturänderungen verursacht. Deshalb ist der Thermoschocktest unverzichtbar geworden, sowohl in der Unterhaltungselektronik und in Automobilsystemen als auch bei militärischem Gerät und mehr.

Wie funktioniert eine Thermoschockkammer und wie unterscheidet sie sich von herkömmlichen Temperaturprüfgeräten?

Eine Temperaturschockkammer verwendet typischerweise ein Mehrzonensystem (oft Dreikammernsystem) - heiß, kalt und Testzonen - in dem Proben schnell zwischen den Zonen bewegt werden, um sofortige Temperaturschwankungen zu simulieren. Diese physische Bewegung in Kombination mit extremen Temperaturschwankungen erzeugt eine viel realistischere und intensivere Stressumgebung im Vergleich zu Standardtemperaturkammern. Das Ziel ist es, zu testen, wie Materialien und Komponenten auf plötzliche, extreme Veränderungen reagieren und nicht nur auf langanhaltende Hitze oder Kälte.

Welche Schlüsselfunktionen sollten wir bei der Auswahl einer Thermoschockkammer für unser Unternehmen berücksichtigen?

Bei der Auswahl einer thermischen Schockkammer sollten Sie sich auf Folgendes konzentrieren:

-

Temperaturbereich und Übergangsgeschwindigkeit: Größere Bereiche und schnellere Übergänge bieten realistischere Stresstestsimulationen.

-

Probe Modulare Erweiterung: Das Kammervolumen muss die Größe Ihres Produkts und die Größe der Testcharge aufnehmen können.

-

Intelligente Steuerungen: Suchen Sie nach Fernbetrieb, Echtzeit-Datenaufzeichnung und automatischen Warnmeldungen.

-

Einhaltung von Industriestandards: Besonders, wenn Ihre Produkte für militärische, Automobil- oder Exportmärkte bestimmt sind.

-

Wartungsfreundlichkeit: Eingebaute Diagnosen und einfache Teileaustausche sind entscheidend. Es ist am besten, funktionsübergreifende Teams - Technik, F&E und Qualitätssicherung - in die Bewertung einzubeziehen, um eine strategische Langzeitinvestition sicherzustellen.