Verstehen Sie die Struktur der Kammer, bevor Sie beginnen

-

Hochtemperaturbereich: Die Heizgeräte erhitzen die Luft schnell auf +150 °C oder mehr und simulieren damit extreme Hitzebedingungen.

-

Niedertemperaturbereich: Er ist mit einem Kühlsystem ausgestattet, das die Luft auf etwa -70 °C abkühlen kann, um extreme Kälte zu simulieren.

-

Testbereich oder Übertragungsmechanismus: Die Proben werden schnell zwischen den Zonen transferiert, um echte Thermoschockeffekte zu erzeugen. Einige Konstruktionen verwenden Luftstromschaltungen, während andere auf mechanische Transfersysteme für präzisere Übergänge setzen.

-

Kontrollsystem: Eine Kombination aus einer leistungsstarken SPS (Speicherprogrammierbare Steuerung) und einer HMI (Mensch-Maschine-Schnittstelle) dient als "Gehirn" zur Programmierung von Temperaturbereichen, Verweilzeiten, Zyklenzahlen und zur Protokollierung von Prüfdaten.

-

Sensoren und Überwachung: Temperaturfühler, Drucksensoren, Türpositionsschalter und vieles mehr sorgen für Echtzeit-Feedback, um genaue, kontrollierte Testumgebungen zu gewährleisten.

Tägliche Pflege: Kleine Anstrengungen, große Wirkung

A. Halten Sie sie sauber - eine makellose Kammer bringt mehr Leistung

-

Testbereich & Transferstrecken: Staub oder Ablagerungen in diesen Bereichen können die Probenhalter blockieren oder die Wärmeübertragung beeinträchtigen. Wischen Sie sie wöchentlich mit einem fusselfreien Tuch ab oder saugen Sie sie mit einer weichen Düse ab.

-

Luft Entlüftungen & Kanäle: Verstopfte Belüftungsöffnungen vermindern die Wärmeableitung und führen zu einer Überlastung des Systems und einem Verlust der Temperaturkontrolle. Prüfen und reinigen Sie sie monatlich, um sicherzustellen, dass der Luftstrom ungehindert bleibt.

-

Luftfeuchtigkeitssystem (falls vorhanden): Verwenden Sie destilliertes oder deionisiertes Wasser und reinigen Sie den Behälter und die Rohrleitungen regelmäßig, um Kalkablagerungen und mikrobielles Wachstum zu vermeiden und so die Leistung des Befeuchters zu erhalten.

B. Inspektion von Dichtungen und Isolierungen - die erste Linie der Kontrollgenauigkeit

-

Drücken Sie leicht auf die Türdichtungen, um deren Elastizität und Rückstellvermögen zu prüfen.

-

Prüfen Sie auf Anzeichen von Rissen, Druckschäden oder Lücken.

-

Ersetzen Sie jede Dichtung, die nicht mehr fest sitzt.

-

Prüfen Sie die Dämmplatten auf Ausbeulungen, Beschädigungen oder Feuchtigkeitsaufnahme - beheben Sie etwaige Probleme umgehend, um thermische Ineffizienz zu vermeiden.

Beibehaltung der Hauptkomponenten - verlängerte Lebensdauer der Leistung

EIN. Kompressor System-The Cold Side's "Herz"

-

Überprüfen Sie alle sechs Monate den Kältemitteldruck und die Durchflussmenge - jeder Abfall deutet auf mögliche Lecks oder Verstopfungen hin.

-

Achten Sie auf ungewöhnliche Geräusche oder Vibrationen - metallische Geräusche oder hochfrequentes Brummen können auf internen Verschleiß oder lose Teile hinweisen.

-

Reinigen Sie das Verflüssigerregister (besonders wichtig bei luftgekühlten Systemen) mit Druckluft oder einer weichen Bürste, um einen optimalen Wärmeaustausch zu gewährleisten.

B. Heizsystem - Sicherstellung einer gleichmäßigen und ausgeglichenen heißen Zone

-

Prüfen Sie regelmäßig den Widerstand der Heizelemente und tauschen Sie sie aus, wenn sie nicht mehr den Spezifikationen entsprechen.

-

Überprüfen Sie den Betrieb des Lüfters - achten Sie auf eine gleichmäßige, geräuschlose Rotation und keine verbrannten Gerüche; tauschen Sie bei Bedarf die Lager aus.

-

Beseitigen Sie Staubablagerungen in der Heizkammer, um eine ungleichmäßige Erwärmung oder Wärmeabweichungen zu vermeiden.

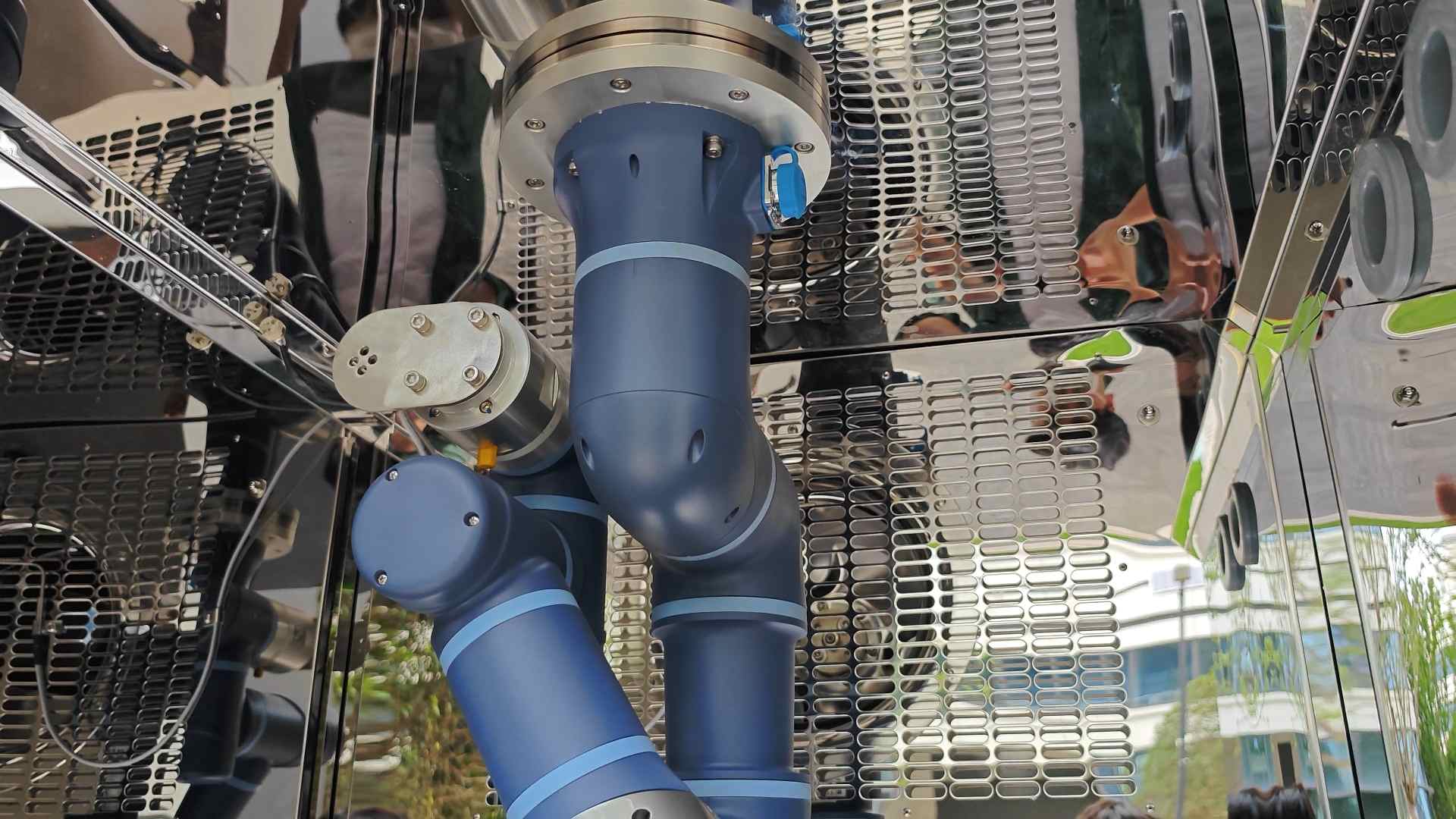

C. Mechanismus der Probenübertragung - der Motor des "Thermal Bump"

-

Schmieren Sie Schienen, Riemenscheiben und Ketten monatlich, um Reibung und Metallermüdung zu minimieren.

-

Testen Sie Aktuatorsysteme - pneumatische Zylinder, elektrische Stößel und Servomotoren - für präzise Bewegungen über den gesamten Bereich.

-

Zeichnen Sie die Zeit auf, die für einen Übertragungszyklus benötigt wird; jede Verlangsamung oder Verzögerung kann auf Motor- oder Reglerverschleiß hinweisen.

Strom und Installation Umwelt-Risikoprävention von Anfang an

A. Energieversorgung - Das Fundament Ihrer Kammer

-

Verwenden Sie einen Spannungsstabilisator oder eine USV, um sich vor Stromschwankungen zu schützen, insbesondere in Gebieten mit unzuverlässigem Netz.

-

Vergewissern Sie sich, dass die Kabel und Stromkreise für den Spitzenbedarf der Kammer ausgelegt sind, und überprüfen Sie, ob die Verbindungen sicher sind und den Vorschriften entsprechen.

-

Die Erdung ist von entscheidender Bedeutung. Prüfen Sie, ob alle Erdungspunkte des Schaltschranks intakt und korrosionsfrei sind, um elektrische Störungen oder Leckagen zu vermeiden.

B. Einbauort - die unsichtbare Stütze

-

Achten Sie auf einen Freiraum von mindestens 10-30 cm an allen Seiten - vor allem hinter der Kammer für die Belüftung - und vermeiden Sie dicht gedrängte Anordnungen.

-

Schützen Sie das Gerät vor direkter Sonneneinstrahlung und vermeiden Sie es, es in der Nähe von Wärmequellen wie Öfen oder heißen Maschinen aufzustellen, da dies die Temperaturregelung beeinträchtigen kann.

-

Halten Sie den Testbereich frei von starken Chemikalien oder ätzenden Dämpfen, die Sensoren, Dichtungen oder Elektronik beschädigen können. Verwenden Sie bei Bedarf eine vorgeschlagene Belüftung oder lokale Absaugsysteme.

Proaktive Alarme & Wartung Tracking - Probleme vorhersehen, nicht nur Reagieren Sie

A. Intelligente Alarmierung - Probleme frühzeitig erkennen

B. Wartung Tracking - Erstellen Sie ein digitales Gedächtnis

C. Jährliches professionelles Tune-Up - Schutz mit Expertise

-

Sensorkalibrierung und Prüfung der Temperaturerholung

-

Inspektion der elektrischen Schalttafel

-

Verdichtereffizienz und Kältemitteldiagnose

-

Bewertung des mechanischen Zyklus und Prüfung der Unversehrtheit der Bewegungen

Schlussfolgerung: Wartung ist keine Ausgabe - sie ist eine Investition in die Zuverlässigkeit

Häufig gestellte Fragen

Q1: Warum ist regelmäßige Wartung für eine Temperaturschockprüfkammer essenziell?

A1: Regular maintenance ensures long-term reliability, accurate test results, and extended service life. Neglecting maintenance can cause component wear, skew test results, degrade performance, and lead to unexpected downtime or expensive repairs in critical parts like compressors, heaters, and transfer mechanisms.

Q2: Welche täglichen und regelmäßigen Wartungsaufgaben sollten an einer Temperaturschockprüfkammer durchgeführt werden?

A2: Tägliche und periodische Aufgaben umfassen die Reinigung des Testbereichs, der Lüftungsschlitze und Kanäle; die Inspektion von Dichtungen und Isolierungen; das Schmieren von Übertragungsmechanismen; die Überprüfung und Wartung von Kompressoren, Heizelementen und Lüftern; die Überwachung des Kühlmittelstands; sowie die Protokollierung der Wartung. Jährliche professionelle Inspektionen werden ebenfalls empfohlen, um Sensoren zu kalibrieren, mechanische Zyklen zu bewerten und elektrische Systeme zu validieren.

Q3: Wie beeinflussen die Stromversorgung und die Installationsumgebung die Leistung der Kammer?

A3: Stable power supply, proper grounding, and rated electrical circuits prevent damage to electronics and temperature control systems. The installation site should have adequate clearance, avoid direct heat or sunlight, be free from corrosive chemicals, and provide proper ventilation. These measures ensure accurate testing, protect equipment, and extend chamber longevity.