Leitender Ingenieur, Doaho Test (DHT®)

1. ingenieurbasierte Methoden der Fehlerdiagnose

1.1 Versäumnis der Herstellung eines Temperaturgradienten

-

Versagensmechanismen:

-

Thermischer Widerstand Anomalien: Die Oberflächenoxidation von Heizgeräten erhöht den thermischen Kontaktwiderstand (Rth > 0,5°C/W).

-

Verringert Kältemittel Phasenänderung Effizienz: Eine Abweichung von mehr als ±10% bei der R404A/R507-Füllung führt zu einem Abfall des COP (Coefficient of Performance) um 15-20%.

-

Dynamische Reaktion des Sensors Verzerrung: PT100-Sensoren mit einer Zeitkonstante τ > 8s verursachen eine Verzögerung der PID-Regelung.

-

-

Diagnostische Verfahren:

-

Führen Sie Vier-Draht-Präzisionswiderstandsmessungen (Genauigkeit ±0,1Ω) durch, um einen schlechten Heizkontakt auszuschließen.

-

Verwenden Sie eine Infrarot-Wärmebildkamera (FLIR T840), um die Gleichmäßigkeit der Verdampferoberflächentemperatur zu überprüfen (ΔT ≤ ±1,5°C).

-

Führen Sie Tests mit sprunghaftem Ansprechverhalten durch, um die Einhaltung der Normen EN 60751 Klasse A für dynamisches Sensorverhalten zu überprüfen.

-

1.2 Übermäßige Temperaturschwankungen (ΔT ≥ ±2°C)

-

Wichtige Kontrollfaktoren:

-

Aerodynamische Konstruktionsfehler: Die laminare Strömung (Re < 4000) verringert die Effizienz des Wärmeaustauschs.

-

Verschlechterte Dichtungsleistung: Wenn die Kompression der Türdichtung unter 8 mm fällt, übersteigt die Wärmeleckrate 5%.

-

Unangepasste Kontrollalgorithmen: Herkömmliche PID-Parameter führen zu einem integralen Windup, wenn die Temperaturrampenrate 20°C/min überschreitet.

-

-

Optimierung Lösungen:

-

Nutzen Sie CFD-Simulationen, um die Winkel der Luftstromleitbleche zu optimieren (empfohlen 45°±5°).

-

Einsatz von doppelten Dichtungsstrukturen aus Silikonkautschuk (Shore-Härte 65±5).

-

Umstellung auf einen adaptiven Fuzzy-PID-Regelungsalgorithmus (Anpassungszyklus ≤100ms).

-

1.3 Rückgang der Temperaturschockrate

-

Kritische technische Parameter:

-

Unzureichender Ausgleich der thermischen Trägheit: Wenn die Probenmasse 30% des effektiven Kammervolumens überschreitet, sinkt die Rate um 25-40%.

-

Phasenwechsel Energiespeicherung Verzögerung: Flüssig-CO₂-Einspritzsysteme weisen Druckschwankungen von mehr als ±0,2 MPa auf.

-

Pneumatisch Antrieb verzögert: Die Schaltzeit des Magnetventils überschreitet 300ms.

-

-

Verbesserungsstrategien:

-

Entwicklung eines probenspezifischen Modells zur Anpassung der Wärmekapazität: m-Cp ≤ 0,3Qmax/ΔT (Qmax = maximaler Wärmestrom).

-

Einsatz eines zweistufigen Kaskadenkältesystems (Niedertemperaturstufe mit R23/R508B-Gemisch).

-

Verwenden Sie piezoelektrisch betätigte Hochgeschwindigkeitsventile (Schaltzeit ≤80ms).

-

1.4 Ungenaue Luftfeuchtigkeitskontrolle

-

Interferenz-Faktoren:

-

Abweichung der Taupunktregelung: Ein Feucht-/Trocken-Messfehler von mehr als 0,3°C führt zu einem RH-Fehler von mehr als 3%.

-

Ungleichmäßige Dampfdiffusion: Wenn der Dampfeinspritzdruck unter 0,15 MPa liegt, übersteigt die Abweichung der Gleichmäßigkeit der Feuchtigkeit ±5%RH.

-

Kondensationseffekt: Umgekehrte Kondensation tritt auf, wenn die Oberflächentemperatur der Probe unter den Taupunkt der Kammer fällt.

-

-

Verbesserungsmaßnahmen:

-

-

Integrierte Online-Kalibrierung mit Kühlspiegel-Taupunktsensoren (Genauigkeit ±0,1°C).

-

Entwurf poröser Dampfverteilungssysteme (Öffnung Φ0,5mm, ≥30% offene Fläche).

-

Entwicklung von Algorithmen zur dynamischen Taupunktverfolgung, um die Wärmeaufnahme und -abgabe der Probe zu kompensieren.

-

-

2. Technisch-wirtschaftliche Bewertung für die Geräteauswahl

-

Durchbruch bei der thermodynamischen Leistung:

-

Das System des dreifachen inversen Carnot-Zyklus erreicht Übergänge von -80°C auf +200°C in weniger als 45 Sekunden.

-

Die innovative Luftschleier-Isolationstechnologie hält die Kontamination zwischen den Zonen unter 0,5°C.

-

-

Intelligentes Diagnosesystem:

-

Integriertes PHM-System (Prognostik und Gesundheitsmanagement).

-

Echtzeit-Überwachung von 12 Schlüsselparametern, darunter die spezifische Wärmefreisetzungsrate des Verdichters und der Verschleiß der Magnetventile.

-

-

Energie-Effizienz Optimierung:

-

Magnetschwebe-Kompressoren mit variabler Frequenz sparen bis zu 35% im Vergleich zu herkömmlichen Geräten.

-

Wärmerückgewinnungssysteme reduzieren den Energieverbrauch im Standby-Modus um über 50%.

-

-

Anpassungsfähigkeit an besondere Umgebungen:

-

-

Nach MIL-STD-810G-Normen zertifizierte Version für das Militär.

-

Explosionsgeschützte Modelle gemäß der ATEX-Richtlinie 2014/34/EU.

-

-

3. RCM-basiertes System zur vorbeugenden Instandhaltung

-

Schlüsselkomponente Lebensdauervorhersagemodelle:

-

Kompressoren: Ersetzen Sie Scroll-Komponenten nach 15.000 Betriebsstunden.

-

Heizungen: Auslösen von Alarmen, wenn die Widerstandsdrift 5% überschreitet.

-

-

Digital Wartung Lösungen:

-

IoT-Gateways für die Fernüberwachung von Parametern.

-

AR-basierte Wartungsanleitung vor Ort.

-

-

Strategie für das Ersatzteilmanagement:

-

-

ABC-Klassifizierung für die Bestandskontrolle: Kategorie A (z. B. Sensoren) hält einen Mindestbestand von 3 Monaten vor.

-

Schneller Reaktionsmechanismus des Lieferanten, der technische Unterstützung innerhalb von 4 Stunden gewährleistet.

-

-

Schlussfolgerung

Häufig gestellte Fragen

Wie wählt man eine Thermoschockkammer aus?

Bei der Auswahl einer Thermoschockkammer sind unter anderem der Temperaturbereich, die Übertragungsgeschwindigkeit zwischen den Zonen, die Temperaturgleichmäßigkeit, die Schwankungstoleranz, die Belastbarkeit und die Probenkompatibilität zu berücksichtigen. Für Branchen, in denen intensive Temperaturwechsel erforderlich sind, wie z. B. in der Elektronik oder in der Luft- und Raumfahrt, ist eine Thermoschockkammer mit schnellen Temperaturübergangsraten unerlässlich, um extreme Bedingungen genau zu simulieren. DHT® bietet ausführliche Beratung auf fünf kritische Leistungsindikatoren, die Ihnen helfen, die beste Wahl zu treffen.

Wie wird der Thermoschocktest durchgeführt?

Für die Thermoschockprüfung ist eine spezielle Prüfkammer erforderlich, die im Allgemeinen wie folgt aufgebaut ist:

-

Legen Sie die Probe zwischen eine hohe (+150°C) und eine niedrige (-40°C) Temperaturzone.

-

Stellen Sie die Übertragungszeit auf ≤5 Sekunden ein, mit einer 30-minütigen Verweilzeit in jeder Zone.

-

Wiederholen Sie den Zyklus 5 bis 20 Mal.

-

Überprüfen Sie das Muster auf Veränderungen im Aussehen, in der Leistung oder in der strukturellen Integrität, um seine Widerstandsfähigkeit gegenüber extremen Temperaturschwankungen zu beurteilen.

Der Test muss den Industrienormen entsprechen, um die Zuverlässigkeit des Produkts zu gewährleisten.

Welche Standards gelten für Thermoschocktests?

Die Normen für Temperaturschocktests variieren je nach Branche. Zum Beispiel:

-

Der Luft- und Raumfahrtsektor folgt der Norm OS GSO ISO 6773:2016, die die Temperaturwechselbeständigkeit von Rohren und Fittings für Flüssigkeitssysteme bewertet.

-

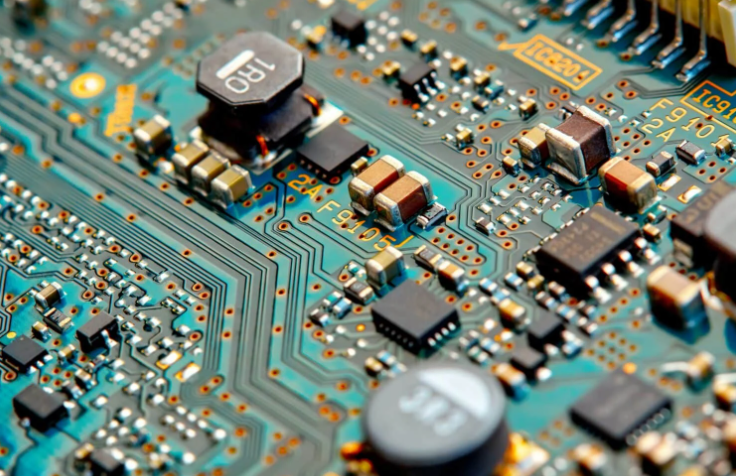

Die Elektronikindustrie verwendet Normen wie IPC-2221, MIL-STD-883 und IEC 60068-2-14 zur Bewertung der thermischen Stabilität von Leiterplatten.

Andere internationale Normen, wie ISO 718 und EN 1183, behandeln ebenfalls Thermoschockprüfverfahren für verschiedene Materialien.