Leitender Ingenieur, Doaho Test (DHT®)

Gemeinsame Salzsprühnebeltest Normen und Testbedingungen

- ASTM B117: Die weltweit am häufigsten verwendete Norm für neutralen Salzsprühnebel (NSS), die in der Automobil-, Luft- und Raumfahrt- sowie in der Elektronikindustrie Anwendung findet.

-

ISO 9227: Eine internationale Norm, die drei Testarten definiert:

-

NSS (Neutrales Salzspray): Geeignet für die meisten Metalle und organischen Beschichtungen.

-

AASS (Essigsäure Säure Salzspray): Entwickelt für dekorative Beschichtungen.

-

CASS (Kupfer-beschleunigte Essigsäure Säure Salzspray): Wird für hoch korrosionsbeständige Materialien verwendet.

-

-

31467.3 und SAE J2464 müssen diese Tests in einem ATEX-zertifizierten explosionsgeschützten Gehäuse durchgeführt werden. 10125-2021: Die nationale chinesische Norm, die technisch der ISO 9227 entspricht.

Testdesign und bewährte betriebliche Praktiken

-

Vorbereitung der Probe: Alle Prüfmuster müssen vor der Prüfung gründlich gereinigt werden, um Öl, Fingerabdrücke und andere Verunreinigungen zu entfernen. Die Oberflächen sollten trocken sein und eine einheitliche Größe haben, um vergleichbar zu sein. Sorgfältiges Einspannen ist unerlässlich, um Kratzer oder Beschädigungen von Beschichtungen oder Substraten zu vermeiden, da diese Ausgangspunkte für Korrosion sein können.

-

Vorbereitung der Salzlösung und Wartung: Eine typische Lösung besteht aus 5% NaCl nach Masse. Es muss deionisiertes oder destilliertes Wasser verwendet werden, um Verunreinigungen zu vermeiden. Die Salzkonzentration und der pH-Wert (zwischen 6,5 und 7,2 für neutrale Tests) sollten regelmäßig kontrolliert werden. Werden Abweichungen festgestellt, sollten umgehend Anpassungen vorgenommen werden. Es werden Filtersysteme empfohlen, um ein Verstopfen der Düsen zu verhindern und ein gleichmäßiges Sprühen zu gewährleisten.

-

Musterplatzierung: Die Proben sollten in einem Winkel (typischerweise 15°-30°) in der Salznebelkammer positioniert werden, damit der Salznebel von der Oberfläche ablaufen kann, ohne sich zu sammeln. Es ist ein angemessener Abstand zwischen den Proben erforderlich, um eine gegenseitige Behinderung zu vermeiden. Verwenden Sie für die Montage inerte Materialien wie Kunststoff, Edelstahl oder Glas, um eine Verunreinigung durch korrodierte Halterungen zu vermeiden.

-

Kammereinstellungen und Kalibrierung: Die Prüfkammersensoren (Temperatur, Feuchtigkeit, Sprühsysteme) müssen regelmäßig kalibriert werden, um ihre Genauigkeit zu gewährleisten. Für NSS-Tests wird die Kammertemperatur in der Regel auf 35 °C eingestellt. Eine stabile Umgebungstemperatur im Labor (etwa 25 °C) verbessert die Wiederholbarkeit zusätzlich. Überwachen Sie die Nebeldichte und das Auffangvolumen während des gesamten Tests, um eine gleichmäßige Umgebung aufrechtzuerhalten und übermäßige Tröpfchenbildung zu vermeiden.

-

Testdokumentation und Auswertung: Die Prüfdauer muss den vorgegebenen Standards entsprechen (z. B. 24 Stunden, 48 Stunden, 96 Stunden oder mehrere hundert Stunden je nach den Anforderungen des Benutzers), wobei alle Prüfparameter detailliert aufgezeichnet werden. Nach der Prüfung sollten die Proben abgespült und auf Korrosionsflecken, Rostausbreitung und Beschichtungsleistung untersucht werden. Um die Zuverlässigkeit der Daten zu gewährleisten, können mehrere Testläufe erforderlich sein.

Häufige Fallstricke und Präventionsstrategien

-

Falsche Wasserqualität: Die Verwendung von Leitungswasser führt zu Verunreinigungen (z. B. Kalzium- und Magnesiumionen), die die Korrosionsprozesse beeinträchtigen können. Verwenden Sie immer deionisiertes Wasser.

-

Kontaminierte Reagenzien: Lange gelagerte Salzlösungen können durch Luftverunreinigungen oder mikrobielles Wachstum verunreinigt werden. Ersetzen oder filtern Sie regelmäßig, um die Reinheit der Lösung zu erhalten.

-

Vernachlässigte Kalibrierung: Nicht kalibrierte Sensoren oder Sprühsysteme können zu ungenauen Temperaturen oder unzureichenden Sprühmengen führen. Erstellen Sie einen Routinekalibrierungsplan gemäß den Empfehlungen des Herstellers.

-

Überladene Proben: Eine übermäßige Probenbeladung verringert die Gleichmäßigkeit der Belichtung und kann die Ergebnisse verfälschen. Beachten Sie die Richtlinien für die Kammerkapazität und führen Sie bei Bedarf Chargentests durch.

-

Nicht-standardisierte Testdauern: Eine Änderung der Testdauer aus Zeit- oder Kostengründen kann zu nicht vergleichbaren Ergebnissen führen. Halten Sie sich immer an die angegebene Expositionszeit und stellen Sie die Wiederholbarkeit sicher, indem Sie mindestens zwei Proben desselben Typs und desselben Zustands zum Vergleich testen.

Vorteile von DHT®. Salzsprühnebeltest Kammern

-

Präzise Steuerung von Temperatur und Luftfeuchtigkeit: Temperaturschwankungen innerhalb von ±0,3°C und gleichmäßige Zerstäubung.

-

Korrosionsbeständige Konstruktion: Innenkammern aus FRP oder Hochleistungspolymeren, geeignet für Langzeittests.

-

Intelligent Betriebssystem: PLC-Steuerung mit Touchscreen-Schnittstelle, die die Programmierung von Tests, die Datenaufzeichnung und die Fernüberwachung unterstützt.

-

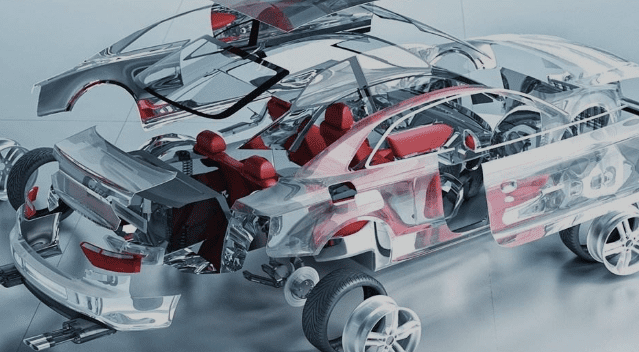

Flexible Anpassung: Erhältlich in einer Reihe von Modellen, die sich für die Prüfung von kleinen Befestigungselementen bis hin zu großen Karosserieteilen eignen.

Schlussfolgerung

Häufig gestellte Fragen

Was sind die Hauptstandards für Salzsprühtests in der Automobilindustrie?

The most common standards include ASTM B117, ISO 9227 (NSS, AASS, CASS), and GB/T 10125-2021. These standards define test types, solution conditions, and duration requirements to ensure comparable corrosion resistance evaluations across different markets.

Welche bewährten Praktiken gewährleisten zuverlässige Ergebnisse beim Salzsprühtest?

Zu den wichtigsten Praktiken gehören gründliche Probenreinigung, richtige Zubereitung der Salzlösung mit deionisiertem Wasser, regelmäßige Überwachung des pH-Werts und der Salzkonzentration, korrekte Probenplatzierung in einem Winkel von 15°–30°, Kalibrierung der Kammer und detaillierte Dokumentation der Testparameter. Das Befolgen dieser Praktiken verhindert Abweichungen und gewährleistet genaue, wiederholbare Ergebnisse.

What Are Common Pitfalls in Salt Spray Testing and How Can They Be Avoided?

Typische Probleme umfassen die Verwendung von Leitungswasser anstelle von deionisiertem Wasser, kontaminierte oder gealterte Salzlösungen, unkalibrierte Sensoren, Überladung von Proben und die Änderung der Testdauer. Solche Fehler können die Ergebnisse verfälschen oder unvergleichbar machen. Zur Vermeidung solcher Fehler sind eine strikte Einhaltung von Standards, regelmäßige Kalibrierungen und disziplinierte Betriebsabläufe erforderlich.