Geschrieben von Shirley

Produktmanager, Doaho Test (DHT®)

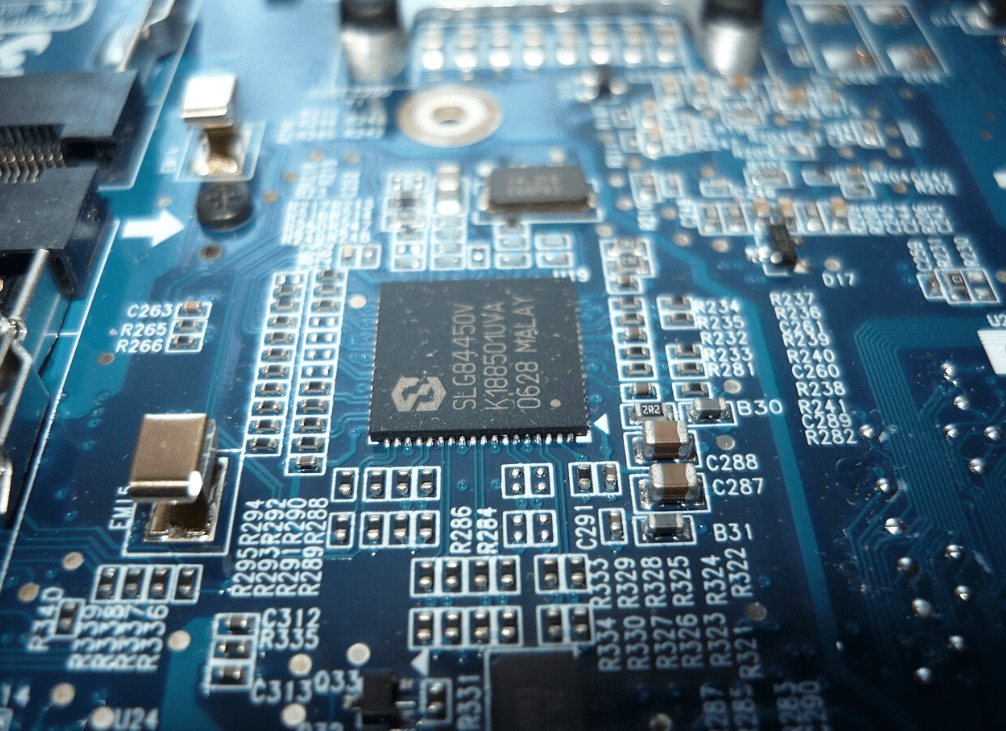

In der präzisionsgetriebenen Welt der Elektronikfertigung ist Produktzuverlässigkeit niemals Zufall—sie ist das Ergebnis einer akribischen Kontrolle über jedes Detail. Von den Smartphones in unseren Händen bis zu den Server-Clustern, die zukünftige Technologien antreiben, jedes elektronische Produkt muss vor dem Eintritt in den Markt eine unsichtbare „Umweltprüfung“ durchlaufen. Im Mittelpunkt dieser Prüfung steht ein kritisches Werkzeug: die Konstanttemperatur- und Feuchtigkeitkammer.

Warum müssen elektronische Produkte umweltfreundlich getestet werden?

Elektronische Komponenten und komplette Systeme sind während ihres Lebenszyklus unweigerlich Schwankungen in Temperatur und Luftfeuchtigkeit ausgesetzt. Zum Beispiel:

-

Smartphones können heißen Sommern oder feuchten Regenzeiten ausgesetzt sein.

-

Automobilelektronikteile müssen wiederholte Zyklen von eisigen Wintern und sengenden Sommern überstehen.

-

Server und Kommunikationsgeräte arbeiten jahrelang in hochtemperatur- und hochfeuchtigkeitsumgebenden Datenzentren.

Solcher Umweltstress kann die Alterung von Komponenten beschleunigen, Risse in Lötverbindungen verursachen, die Isolationsleistung verringern und sogar Korrosion von Metallen auslösen—all dies kann letztendlich zu Produktausfall führen. Aus diesem Grund verlässt sich die Elektronikindustrie auf strenge Umweltsimulationstests, um Produktlebensdauer und -zuverlässigkeit zu validieren.

Die Konstanttemperatur- und Feuchtigkeitkammer ist das Standbein dieses Prozesses. Durch die genaue Reproduktion extremer Bedingungen ermöglicht sie es Herstellern, versteckte Risiken lange vor dem Erreichen der Endnutzer zu erkennen.

Die Rolle von Konstanttemperatur- und Feuchtigkeitkammern in der Elektronikfertigung

-

Überprüfung der Produktzuverlässigkeit

Diese Kammern ermöglichen Langzeitprüfungen von elektronischen Produkten innerhalb kontrollierter Temperatur- und Feuchtigkeitsbereiche. Durch beschleunigte Alterung und Stresssimulation können Unternehmen Produktlebensdauern evaluieren und die Wahrscheinlichkeit von Ausfällen in realen Anwendungen verringern.

-

Boosting F&E Validierung des thermischen Durchgehens und des Kühlsystems von Batteriepacks

Während der Produktentwicklung können Ingenieure schnell die Machbarkeit des Designs mit der Kammer überprüfen. Zum Beispiel: Wird eine Leiterplatte bei hoher Luftfeuchtigkeit kurzgeschlossen? Kann ein Displaymodul bei niedrigen Temperaturen richtig starten? Diese Erkenntnisse ermöglichen Designoptimierung vor der Massenproduktion und reduzieren die Nacharbeitskosten erheblich.

-

Erfüllung internationaler Standards und Kundenanforderungen

Die Elektronikindustrie bedient globale Märkte, in denen strenge Standards—wie IEC, MIL-STD und GB/T—gelten. Konstanttemperatur- und Feuchtigkeitkammern ermöglichen Tests in voller Übereinstimmung mit diesen Standards, was internationale Zertifizierung und die Stärkung der Wettbewerbsfähigkeit des Marktes sichert.

-

Reduzierung von Qualitätsrisiken und Nachverkaufskosten

Das Auslassen ordnungsgemäßer Umweltprüfungen kann während der Nutzung durch den Kunden zu häufigen Ausfällen führen, was kostspielige Rücksendungen, Reparaturen und Rufschäden zur Folge hat. Zuverlässigkeitstests mit einer Kammer minimieren diese Risiken und schützen sowohl die Produktqualität als auch die Markenintegrität.

DHT® Kammern mit konstanter Temperatur und Luftfeuchtigkeit

Als vertrauenswürdige Wahl in der präzisen Umweltsimulation liefern DHT® chambers hervorragende Leistung, unterstützt durch professionelle Ingenieurskunst. Zu den wichtigsten Vorteilen gehören:

-

Extreme Leistung, genaue Ergebnisse Proprietäre intelligente Steuerungssysteme in Kombination mit einzigartigem Luftzirkulationsdesign. Temperaturbereich: -70°C bis +250°C. Gleichmäßigkeit: ±0,5°C. Gewährleistet stabile und wiederholbare Testergebnisse.

-

Erstklassige Qualität, weltweit bezogen Kernkomponenten von weltweit führenden Marken: Bitzer-Kompressoren (Deutschland), Schneider-Elektroteile (Frankreich), Honeywell-Sensoren (USA), Omron-Relais (Japan). Innenraum aus rostfreiem Stahl bietet Korrosionsbeständigkeit und verlängerte Haltbarkeit, Lebensdauer um 30% erhöht.

-

Intelligenter Betrieb, effiziente Verwaltung PLC-basierte Steuerung mit programmierbaren Testzyklen und automatischer Ausführung. Touchscreen-Schnittstelle unterstützt Programmscheduling, Datenprotokollierung und Fernüberwachung. Kompatibel mit Mainstream-Laborverwaltungssystemen.

-

Niedrig Ausfallrate, lange Lebensdauer Ausgestattet mit hochwertigen Komponenten für stabile Leistung. Die Lebensdauer von 25+ Jahren reduziert die Wartungskosten erheblich.

-

Flexibel anpassbar, breite Anwendungen Optionen beinhalten nicht-standardisierte Ausführungen, Drei-Zonen-Modelle und Tieffrierräume für flüssigen Stickstoff. Erhältlich in Volumen von 100L bis 1500L, anpassbar für Komponenten-, Modul- und Systemtests.

-

Hoher Wert für Geld Bei nur 60-70% des Preises führender internationaler Marken liefern DHT®-Kammern vergleichbare Leistung—sie sind die ideale Wahl für kostenbewusste Unternehmen.

Schlussfolgerung: Tests als Hüter der Qualität

In der Elektronikfertigung ist Produktzuverlässigkeit niemals Zufall—sie ist das Ergebnis strenger Kontrolle über jedes Detail. Eine Konstanttemperatur- und Feuchtigkeitkammer ist nicht nur ein Gerät, sondern ein wesentlicher Eckpfeiler des Qualitätssicherungssystems eines Unternehmens. Durch die Kombination der präzisen Temperaturkontrolle einer Thermostatkammer mit der fortschrittlichen Luftfeuchtigkeitsregelung einer Feuchtigkeitkammer ermöglicht sie es Herstellern, versteckte Risiken zu erkennen, bevor Produkte den Markt erreichen und die Basis der Qualität zu schützen.

Die DHT®-Konstanttemperatur- und Feuchtigkeitkammer, mit ihrer Präzisionsleistung, robusten Zuverlässigkeit und flexiblen Anpassungsoptionen, befähigt Elektronikhersteller, sich im heutigen hoch konkurrierenden globalen Markt abzuheben. Die Wahl der richtigen Testlösung minimiert nicht nur Qualitätsrisiken und Nachverkaufskosten, sondern spiegelt auch das langfristige Engagement eines Unternehmens für Benutzer Sicherheit und Vertrauen wider.