Ingénieur principal, Test Doaho (DHT®)

1. les méthodes de diagnostic des défaillances basées sur l'ingénierie

1.1 Absence de gradient de température

-

Mécanismes de défaillance:

-

Résistance thermique anomalies: L'oxydation de la surface des résistances augmente la résistance thermique de contact (Rth > 0,5°C/W).

-

Réduit réfrigérant changement de phase l'efficacité: Un écart de plus de ±10% dans la charge de R404A/R507 entraîne une baisse de 15-20% du COP (Coefficient de performance).

-

Réponse dynamique du capteur distorsion: Les sondes PT100 avec une constante de temps τ > 8s provoquent un décalage de la régulation PID.

-

-

Procédures de diagnostic:

-

Effectuer des mesures de résistance de précision à quatre fils (précision de ±0,1Ω) pour exclure un mauvais contact avec l'élément chauffant.

-

Utiliser une caméra thermique infrarouge (FLIR T840) pour vérifier l'uniformité de la température de surface de l'évaporateur (ΔT ≤ ±1,5°C).

-

Effectuer des tests de réponse par paliers pour vérifier la conformité aux normes EN 60751 Classe A pour la réponse dynamique des capteurs.

-

1.2 Fluctuations excessives de la température (ΔT ≥ ±2°C)

-

Facteurs de contrôle clés:

-

Défauts de conception aérodynamique: L'écoulement laminaire (Re < 4000) réduit l'efficacité de l'échange thermique.

-

Dégradation des performances d'étanchéité: Lorsque la compression du joint de porte est inférieure à 8 mm, le taux de fuite de chaleur dépasse 5%.

-

Algorithmes de contrôle inadaptés: Les paramètres PID traditionnels provoquent un enroulement intégral lorsque le taux de rampe de température dépasse 20°C/min.

-

-

Optimisation Solutions:

-

Utiliser les simulations CFD pour optimiser les angles des déflecteurs d'air (45°±5° recommandé).

-

Mettre en place des structures d'étanchéité doubles en caoutchouc de silicone (dureté Shore 65±5).

-

Passage à un algorithme de contrôle PID adaptatif flou (cycle de réglage ≤100ms).

-

1.3 Diminution du taux de choc thermique

-

Paramètres techniques critiques:

-

Compensation inadéquate de l'inertie thermique: Lorsque la masse de l'échantillon dépasse 30% du volume effectif de la chambre, le taux diminue de 25-40%.

-

Changement de phase stockage de l'énergie décalage: Les systèmes d'injection de CO₂ liquide présentent des fluctuations de pression supérieures à ±0,2 MPa.

-

Pneumatique actionneur retards: Le temps de commutation de l'électrovanne est supérieur à 300 ms.

-

-

Stratégies d'amélioration:

-

Élaborer un modèle de correspondance de la capacité thermique spécifique à l'échantillon : m-Cp ≤ 0,3Qmax/ΔT (Qmax = flux thermique maximal).

-

Utiliser un système de réfrigération en cascade à deux étages (étage basse température utilisant le mélange R23/R508B).

-

Utiliser des vannes à grande vitesse à actionnement piézoélectrique (temps de commutation ≤80ms).

-

1.4 Contrôle imprécis de l'humidité

-

Facteurs d'interférence:

-

Écart de contrôle du point de rosée: Une erreur de mesure du bulbe humide/sèche supérieure à 0,3°C entraîne des erreurs d'humidité relative supérieures à 3%.

-

Diffusion non uniforme de la vapeur: Lorsque la pression d'injection de vapeur est inférieure à 0,15MPa, l'écart d'uniformité de l'humidité dépasse ±5%RH.

-

Effet de condensation: La condensation inverse se produit lorsque la température de la surface de l'échantillon tombe en dessous du point de rosée de la chambre.

-

-

Mesures d'amélioration:

-

-

Intégration d'un étalonnage en ligne à l'aide de capteurs de point de rosée à miroir réfrigéré (précision ±0,1°C).

-

Concevoir des systèmes de distribution de vapeur poreux (ouverture Φ0,5mm, ≥30% de surface ouverte).

-

Établir des algorithmes de suivi dynamique du point de rosée pour compenser l'absorption et le dégagement de chaleur de l'échantillon.

-

-

2. Évaluation technico-économique pour la sélection des équipements

-

Percée dans les performances thermodynamiques:

-

Le système à triple cycle de Carnot inverse permet de passer de -80°C à +200°C en moins de 45 secondes.

-

La technologie innovante d'isolation par rideau d'air permet de maintenir la contamination des zones transversales en dessous de 0,5°C.

-

-

Système de diagnostic intelligent:

-

Système PHM (Prognostics and Health Management) intégré.

-

Surveillance en temps réel de 12 paramètres clés, y compris le taux de dégagement de chaleur spécifique du compresseur et les niveaux d'usure des électrovannes.

-

-

Efficacité énergétique Optimisation:

-

Les compresseurs à fréquence variable à sustentation magnétique permettent d'économiser jusqu'à 35% par rapport aux unités conventionnelles.

-

Les systèmes de récupération de la chaleur réduisent la consommation d'énergie en mode veille de plus de 50%.

-

-

Adaptabilité à des environnements particuliers:

-

-

Version militaire certifiée selon les normes MIL-STD-810G.

-

Modèles antidéflagrants conformes à la directive ATEX 2014/34/EU.

-

-

3. Système de maintenance préventive basé sur le RCM

-

Modèles de prédiction de la durée de vie des composants clés:

-

Compresseurs : Remplacer les composants de la volute après 15 000 heures de fonctionnement.

-

Chauffages : Déclencher des alarmes lorsque la dérive de la résistance dépasse 5%.

-

-

Numérique Maintenance Solutions:

-

Passerelles IoT pour la surveillance des paramètres à distance.

-

Guide de maintenance sur site basé sur la réalité augmentée.

-

-

Stratégie de gestion des pièces de rechange:

-

-

Classification ABC pour le contrôle des stocks : La catégorie A (par exemple, les capteurs) maintient un stock minimum de 3 mois.

-

Mécanisme de réponse rapide du fournisseur garantissant une assistance technique dans les 4 heures.

-

-

Conclusion

FAQ

Comment choisir une chambre à choc thermique ?

Lors de la sélection d'une chambre à choc thermique, les facteurs clés à prendre en compte sont la plage de température, la vitesse de transfert entre les zones, l'uniformité de la température, la tolérance aux fluctuations, la capacité de charge et la compatibilité avec les échantillons. Pour les industries qui nécessitent des cycles thermiques intenses, comme l'électronique ou l'aérospatiale, une chambre de choc thermique avec des taux de transition de température rapides est essentielle pour simuler avec précision des conditions extrêmes. DHT® fournit des conseils approfondis sur cinq indicateurs de performance critiques pour vous aider à faire le meilleur choix.

Comment le test de choc thermique est-il effectué ?

Les essais de choc thermique nécessitent une chambre d'essai dédiée et suivent généralement les étapes suivantes :

-

Placer l'échantillon entre les zones de température haute (+150°C) et basse (-40°C).

-

Réglez le temps de transfert à ≤5 secondes, avec un temps de séjour de 30 minutes dans chaque zone.

-

Répéter le cycle de 5 à 20 fois.

-

Inspecter l'échantillon pour détecter tout changement d'apparence, de performance ou d'intégrité structurelle afin d'évaluer sa résistance aux variations extrêmes de température.

Le test doit être conforme aux normes industrielles afin de garantir la fiabilité du produit.

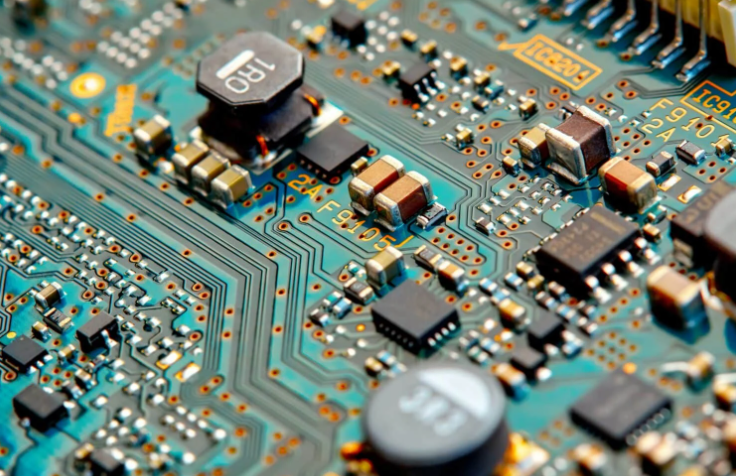

Quelles normes s'appliquent à l'essai de choc thermique?

Les normes relatives aux essais de choc thermique varient selon les secteurs d'activité. Par exemple :

-

Le secteur aérospatial suit la norme OS GSO ISO 6773:2016, qui évalue la résistance aux chocs thermiques des tuyaux et raccords des systèmes de fluides.

-

L'industrie électronique utilise des normes telles que IPC-2221, MIL-STD-883 et IEC 60068-2-14 pour évaluer la stabilité thermique des cartes de circuits imprimés.

D'autres normes internationales, telles que ISO 718 et EN 1183, couvrent également les méthodes d'essai de choc thermique pour divers matériaux.